В отрасли промышленных покрытий, помимо долговечности, краеугольным камнем преткновения стал практический расход лакокрасочных материалов. Производители краски, конкурируя между собой, всегда опираются на теоретический расход, с удовольствием вводя в заблуждение потребителя далекими от действительности показателями.

Теоретическим расходом принято то количество краски, которое затрачивается при окрашивании метра поверхности в отсутствии потерь. Что, согласитесь, в реальности невозможно, ведь это всего лишь теория, математическая модель, не учитывающая большинство производственных факторов – именно по этой причине расход называется теоретическим.

Теоретический расход указывается производителем ЛКМ и выражается в литрах на квадратный метр (л/м²) или килограммах на квадратный метр (кг/м²). Значение теоретического расхода используется для расчета необходимого количества краски с учетом потерь, а также для сравнения различных материалов и производителей.

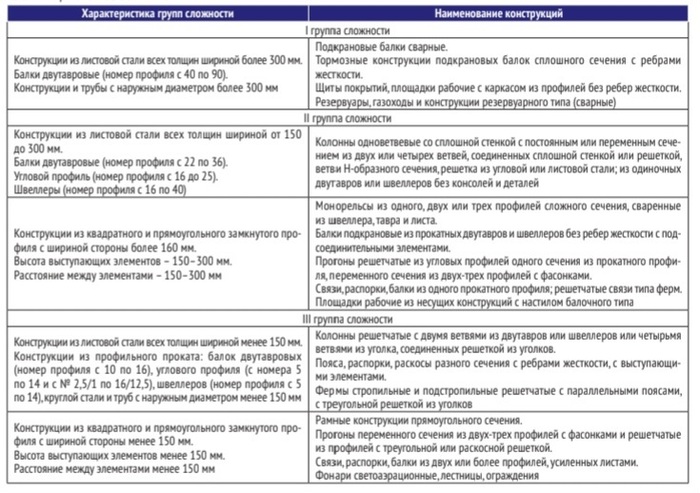

При всех равных основные потери зависят от конструктивных особенностей окрашиваемой поверхности. Таким образом, на стальной лист нанести краску гораздо легче, нежели на мелкие круглые детали, например гидроцилиндры, ввиду их малых размеров и цилиндрической формы. В связи с этим окрашиваемые стальные конструкции разделили на 3 группы сложности (в соответствии с ВСН 447-84) в зависимости от их конструктивно-технологических особенностей, формы и размера, а также методов окрашивания.

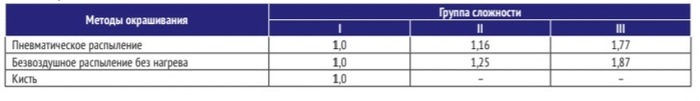

При расчете потребности в лакокрасочных материалах используется мультипликатор (коэффициент), учитывающий группу сложности окрашиваемой поверхности. Так, теоретический расход ЛКМ умножается на коэффициент потерь в зависимости от метода нанесения и учитывающий группу сложности окрашиваемой поверхности.

При заказе краски при укрупненном расчете можно определить потребность в лакокрасочном материале по следующей формуле:

∆G=GтеорSK1,

где ∆G – потребность в краске, л; Gтеор – теоретически расход (исходя из заданной толщины слоя), л/м2; S – площадь окрашиваемой поверхности, м2; K1 – коэффициент групп сложности окрашиваемой поверхности.

Это упрощенный подход, ведь общие потери лакокрасочного материала складываются из величин потерь на шероховатость, метод нанесения, условий нанесения и т.д.

Коэффициент групп сложности окрашиваемой поверхности К1 учитывает потери, связанные с геометрическими характеристиками поверхности: чем больше сложных движений приходится совершать маляру, тем выше будут потери; при окраске малогабаритных конструкций и малых размерах конструкции они будут более высокими, чем при окрашивании больших площадей. При окраске перфорированных конструкций (так называемой просечки) существенные потери образуются за счет прохождения краски через перфорацию. Перед тем как определить значение коэффициента К1, нужно выяснить, к какой группе сложности относятся окрашиваемые конструкции (табл. 1), сам коэффициент К1 выбирается по табл. 2.

Таблица 1. Классификация строительных стальных конструкций при окрашивании их методами пневматического и безвоздушного распыления Источник: Приложение 3 ВСН 447–84

- Конфигурация поверхности: простые плоские поверхности, поверхности со сложными формами (ребра, выступы, углубления), трубчатые и сварные конструкции.

- Размеры окрашиваемой поверхности: общая площадь окрашиваемой поверхности, ширина окрашиваемых элементов.

- Тип конструкции: сварные, клепаные, объемные конструкции.

- Требования к покрытию: наличие особых требований к стойкости покрытия: кислотостойкие, водостойкие, термостойкие, электроизоляционные.